Sagte ich Generationenprojekt? Das Bild zeigt den Autor im zarten Alter von drei Jahren, eben dem Kinderhochstuhl entstiegen bei der Prüfung des Gussteilesatzes. Vom Schiffsmodellbau mit Echtdampf fand mein Vater die Zeitschrift “Der Dampfbahner”, dessen Herausgeber Wittmann einen Satz Pläne und Gussteile für eine Dampflok der Baureihe 24 in 1:11 auf 5’’ Spur (127 mm) herausgab. Mein Vater konnte nicht widerstehen und begann so um 1980 mit dem Bau und erstand damals auch die Drehbank. Aufgrund seiner zahlreichen anderen Hobbys wurde im Laufe der Jahre mal mehr, mal weniger an der Lok gebaut. Dabei habe ich auch schon früh mitgeholfen und meine ersten eigenen Späne gedreht. Zwischendurch konnten wir auch mal auf einer Sonderfahrt mit der Original 24 009 mitfahren. Wenn ich damals gewusst hätte, dass ich sie selbst fertigbauen wollte, dann hätte ich damals mehr Fotos gemacht. Jedenfalls hatte ich 2009 - so blöd wie das klingt - im Traum eine Eingebung und habe kurzerhand beschlossen, die Lok fertig zu bauen. Es war ja in den 29 Jahren zuvor schon was passiert und sah etwa so aus:

Das zweite Bild muss man sich minus dem Kessel denken, dann passt der Zustand etwa. Vom Kessel waren auch die meisten Rohteile schon angefertigt. Das Schweißen des Kessels hat sich mein Vater nie zugetraut und hat auch nicht wirklich nach jemandem gesucht, der das für Ihn machen könnte, also blieb es dabei. Ich fing also damit an, die Kesselteile zum Schweißen vorzubereiten, damit ich dann einen Schweißer finde, der mir die Teile zusammenbrät. Dabei war ich auch nicht wirklich erfolgreich und es zeigte sich ebenfalls, dass das nicht auf zwei, drei Sitzungen getan ist, sondern die Teile Stück für Stück zusammengeschweißt werden müssen und die folgenden Teile daran angepasst werden müssen. Eines hat sich nämlich seit Baubeginn immer wieder herausgestellt: Herr Wittmann war zwar ein guter Konstrukteur, aber zu Zeiten von Tuscheplänen - und da er seine Modelle wohl selbst nie gebaut hat - hat es den einen oder anderen Fehler in seinen Plänen. Von simplen Rechenfehlern bis zu klaren Konstruktionsfehlern. Also vielleicht also auch den einen oder anderen Fehler mehr. Wegen seines Ablebens kann man sich auch nicht mehr beschweren. Jedenfalls muss man Stück für Stück bauen und kontrollieren und das war nur praktikabel mit selbst schweißen. So wie ich nun einmal bin, lasse ich mich nicht davon abschrecken. Ganz nach dem Prinzip: “Das wollte ich immer schon mal können” habe ich mich Informiert und bin beim WIG-Schweißen gelandet weil auf einer Seite treffenderweise stand: “Wer hartlöten kann, kann auch WIG-Schweißen”. Also ein WIG-Gerät, Argon und Schweißstäbe gekauft, für die ersten Übungen den Inhalt der Schrottkiste zu einem unförmigen Etwas zusammengeschweißt (kann man auch als Kunst verkaufen) und nachdem ich dann sicher war, ordentliche Schweißnähte produzieren zu können, ging es mit der Feuerbüchse los.

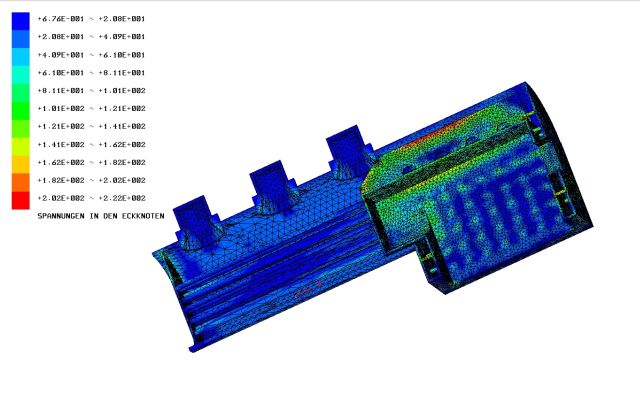

An dieser Stelle schweife ich etwas ab. Die Konstruktion habe ich genau nach Plan nachgebaut. Die Konstruktion selbst basiert wohl auch auf angewachsenem Modellbauwissen. Nachdem mein Vater es nämlich mal geschafft hat, den Wasserstand zu tief absinken zu lassen habe ich die heutigen Möglichkeiten einmal genutzt, eine Finite-Elemente-Simulation des Kessels zu erstellen (Z88 Aurora) und die Belastbarkeit der Konstruktion einmal genauer unter die Lupe zu nehmen. In den verschiedenen Foren wird das Thema nämlich auch ziemlich heiß gekocht und ich arbeitete mit Teilen, die schon lange vor der aktuellen Druckgeräte-Richtlinie entstanden sind. Der Kessel fällt aber mit weniger als fünf Litern bei 8 bar immer noch in den vergleichsweise wenig reglementierten Bereich der Gruppe 2, die man selbst noch prüfen darf und für die man kein zertifizierter Kesselschweißer sein muss. Außerdem sind die Blechteile aus einfachem Stahlblech und kein spezieller wärmefester Druckbehälterstahl wie P235S (der Langkessel und die Verbrennungskammer sind aus Siederohr). Das Problem für jeden Modellbauer ist nämlich, dass die Industrie zwar für jeden Anwendungszweck spezielle Produkte herstellt, man diese aber in modellbauüblichen Mengen gar nicht bekommt. Das Problem hat der Konstrukteur aber einfach dadurch gelöst, dass er genug Reserve eingebaut hat:

Die Simulation zeigt die Kräfte beim Prüfdruck von 20 bar. Ich wollte auf Nummer ganz sicher gehen und habe kalt mit dem doppelten des Warmprüfdruckes von 10 bar geprüft, also den 2,5-fachen Betriebsdruck. Das meiste ist blau, also weniger als 60 N/mm². Die Streckgrenze des Blechs liegt bei 235 N/mm² und wird selbst bei diesem Druck nicht erreicht. (Die Zugfestigkeit liegt bei 370 N/mm², also nochmal mehr). Würde ich ihn nochmal bauen, würde ich zwar an der Stiefelknechtplatte und der Rückwand ein paar Stehbolzen mehr einplanen und die Deckenanker und die Decke selbst eine Nummer stärker machen. Die Deckenanker werden nämlich auf Druck beansprucht und knicken leicht aus, genau wie sich der Kessel im Bereich der Feuerbüchs- Vorderwand durchbiegt und deshalb dort und an der Rückwand die Stehbolzen stärker als vom Konstrukteur erwartet belastet werden. Für eine Konstruktion aus der Tuschezeit ist das aber insgesamt sehr solide. Sollte man es tatsächlich schaffen, die Feuerbüchsdecke zum Glühen zu bekommen, dann hat man ein Problem, da oberhalb von 550°C die Streckgrenze drastisch nach unten geht (deshalb wird Stahl zum Verformen ja auch erhitzt). Eine grobe Abschätzung hat aber gezeigt, dass im Modellmaßstab eine lokal so hohe Temperatur eher unwahrscheinlich ist. In des Praxis hat sich bisher auch nichts verformt, was ja als erstes eintreten würde.

Die Bilder zeigen den weiteren Baufortschritt mit dem Langkessel und der Hochzeit mit der Feuerbüchse. Soweit irgend möglich, sind alle Nähte von beiden Seiten geschweißt worden, was speziell in der Feuerbüchse ein ziemlicher Kampf war, da diese nur 10 cm breit ist. Das Problem beim WIG-Schweißen ist leider, dass man ein ziemliches Blubberbad bekommt, wenn irgendwann mal Luft an das Schweißbad gekommen ist. Das wiederum gibt Lunker und deshalb hatte ich in den hinteren Ecken der Feuerbüchse die meisten Probleme mit Undichtigkeiten. Am Ende hat mir dort der örtliche Schlosser mit der Elektrode nachgeholfen. Die Stehbolzen sind ebenfalls verschweißt und durch die noch offene Rückwand konnte ich die Schweißnaht des Bodenrings kontrollieren, die sauber durchgeschweißt worden ist.

Die Kupferrohre wurden mit Spreizdornen aufgeweitet und damit eingepresst. Das würde ich im Nachhinein auch anders machen (richtig einwalzen), da das auch nur sehr schwer ganz dicht zu bekommen war.

Das Beweisfoto: 20 bar und er ist dicht. Die Tischplatte ist zwar nass, aber das war nur von den Armaturen. Leider sind nämlich Kaufteile nicht immer ihr Geld wert, was

ich dort zum ersten Mal feststellen konnte. Bei der Kesseldruckprobe hätte ich mir auch fast einen Darwin-Award verdient. Die Reglerwelle aus 8 mm Niro, am Ende auf Vierkant und M4 verjüngt war bei den ersten Füllungen nur

eingesteckt und mit der Stopfbuchse geklemmt. Solange der Kessel schon bei 2 bar leckte wie ein Sieb machte das auch nichts. Irgendwann war er aber dann dicht und hielt die 20 bar. Die Wellte klemmte schön drin und ich hatte

irgendwann auch meinen Kopf davor um nach der Feuerbüchsrohrwand zu sehen. Nur dass es auf einmal “pfft” machte ... bei einer Wasserdruckprobe ist ja nicht sehr viel Energie im Spiel, aber die Restluftblase hatte genug Power um

die Welle recht tief in den Verputz der nächsten Wand zu schießen. Je nachdem wo es einen trifft ... ![]()

Insgesamt habe ich ein halbes Jahr bis dahin gebraucht. Es folgt die Hochzeit des Fahrgestells mit dem Kessel:

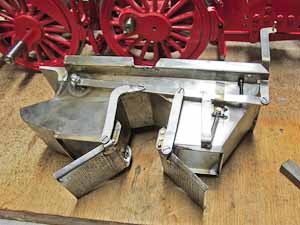

Bei der Rauchkammer war ich mir unsicher. Hart verlöten wäre sicher optimal, aber ein so großes Teil, noch dazu Messing, auf Temperatur zu bringen habe ich mich nicht getraut. Deshalb habe ich reines Zinnlot genommen, das schmilzt erst bei 200°C, statt der 160°C von normalem Elektroniklot. Ich lag richtig, denn die Rauchkammer hat im Betrieb nur bis etwa 170°C. Der 2K-Autolack hält das aber übrigens problemlos aus. Der Bauplan ist vom Kessel aufwärts auch nur noch sehr rudimentär. Die Speise- und Pumpenventile habe ich genauso wie den ganzen Rest dann nach Fotos konstruiert, die ich mir im Netz zusammengesucht habe (und von der Fahrt mit dem Vorbild noch hatte). Bei solchen Details trennt sich ja dann beim Modellbau die Spreu vom Weizen. Was also folgt, ist im wesentlichen Eigenkonstruktion, wie der Aschkasten oder der (funktionsfähige) Vorwärmer:

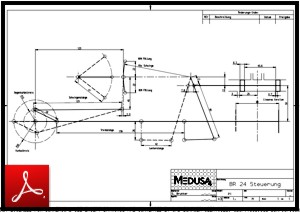

Das Fahrgestell habe ich danni auch einmal komplett komplett demontiert und durchgesehen. Ein wichtiges, immer noch bei allen Nachbauten nach diesen Plänen auftrendes Problem ist die Steuerung, bei auch die allseits beliebten Fehler eingearbeitet sind. Ich habe die Steuerung kurzerhand mit dem schönen Tool Valvegear Constructor von Stephan A. nachkonstruiert. Ungemein hilfreich war ebenfalls das Buch “Leitfaden für den Dampflokomotivdienst” von Leopold Niederstrasser, 9. Auflage von 1957. Damals mussten die Lokomotivführer und Heizer ihre Fahrzeuge noch selbst warten und Ahnung von der Materie haben. Deshalb steht dort alles wesentliche drin was man für die Konstruktion einer Heusinger-Steuerung braucht. Kurz gefasst: Im wesentlichen stimmt der Plan. Die Aufwerfhebel stimmen nicht, da wurde die Stärke des Schwingenträgers vergessen. Und die Position des Anlenkpunktes der Schwingenstange an der Schwinge stimmt auch nicht. Außerdem fehlt eine gescheite Anleitung, wie man die Steuerung einstellt. In dem Fall stimmt nämlich der Niederstrasser auch nicht, das zeigte mir der Steuerungs-Simulator. Ich habe das deshalb mal zusammengeschrieben und einen Plan gezeichnet:

Das Ergebnis nehme ich mal vorweg: Operation gelungen, die Steuerung funktioniert so wunderbar. Im Dampfbahner-Forum kursierte die Meinung, es würde praktisch niemand mehr mit der Steuerung fahren, sondern nur mit dem Regler. Für meine Maschine ist das Quatsch, zumal die Steuerung leichtgängiger und nicht so heiß ist wie der Griff vom Regler. Mit etwas Gefühl kann man eine ganze Runde fahren ohne an den Regler zu greifen, also nur mit der Steuerung. Auf dem Prüfstand, also unter konstantem Widerstand, läuft die die Maschine noch mit 30-35% Füllung rund, auf der Strecke wenn alles erstmal in Schwung ist sogar noch weniger. Vorwärts wie rückwärts, natürlich.

Was bei dem Fahrwerk noch ein Thema war - und das musste ich an einer anderen Stelle noch nach der Erstfahrt korrigieren - ist der Mindest-Kurvenradius. Da sind nämlich die Ausgleichshebel der Federung und die Deichsel auf Kollisionskurs. Damit die Maschine durch einen 6-Meter-Radius geht, muss der Vorläufer bis fast an den Rahmen gehen können und dazu musste die Deichsel im Mittelstück schmaler werden. Was ich ebenfalls geändert habe, war die Führung der Deichselfedern. Die hatten nämlich nur Freiheit in vertikaler Richtung. Da die Feder durch den Ausgleichshebel aber kippt, muss die Führung diese Bewegung auch zulassen. Und die Bremse hatte auch einen Konstruktionsfehler. Da beide Hebel fest auf der Bremswelle sitzen, gehörten da auch Querausgleichshebel dran, damit sich die Kraft auf beide Seiten gleichmäßig verteilt. Deshalb mal ein großes Bild von der Fahrgestell - Unterseite:

Ein wichtiger Punkt ist, das das Fahrgestell genug Spiel haben sollte. Die Wittmannsche Konstruktion ist in dem Punkt gelungen, pro Achse sind das etwa + / - 4 mm Federweg. Da Herr Wittmann auch an der Normfindung für die Gartenbahnen beteiligt war, passt auch das Radsatzprofil zur aktuell gültigen Norm. An einer normgerechten Weiche sollte man also keine Probleme haben. Den Federweg braucht man, weil zumindest einige der für Gäste zugänglichen Strecken eine Stopfkolonne dringend nötig hätten. Insbesondere Querverwindungen führen sonst leicht zu Entgleisungen, je flexibler das Fahrwerk ist, desto weniger Gefahr aus dieser Richtung.

Beim Betrachten des Fahrgestells fällt mir auch ein, dass ich die Fahrpumpen geändert habe. Im Plan waren sie ursprünglich mit 2 x 16 mm. Im Dampfbahner stand dann 2 x 13 Millimeter Durchmesser. Ich habe dann mal den Dampfverbrauch pro Radumdrehung kalkuliert und eine der Pumpen mit einer Hülse nochmals auf 9 mm verkleinert, was dann tatsächlich auch ziemlich genau hinkommt. Die Bypassleitungen samt Ventilen wurden dann auch mit 5 x 0,5 mm Kupferrohr ausgeführt, damit möglichst wenig Gegendruck beim Bypassbetrieb entsteht.

An dem Punkt angekommen, musste für einen Probelauf ein Wasserbehälter her. Bevor ich da irgendwas improvisiert habe, habe ich gleich den Tender fertiggebaut.