|

|

|

|

|

Nach meinen eher enttäuschenden Erfahrungen mit zugekauften Teilen habe ich sehr viel selbst gemacht und mit ein wenig Politur ergeben sich Pläne, nach denen

andere die Teile auch nachbauen können.

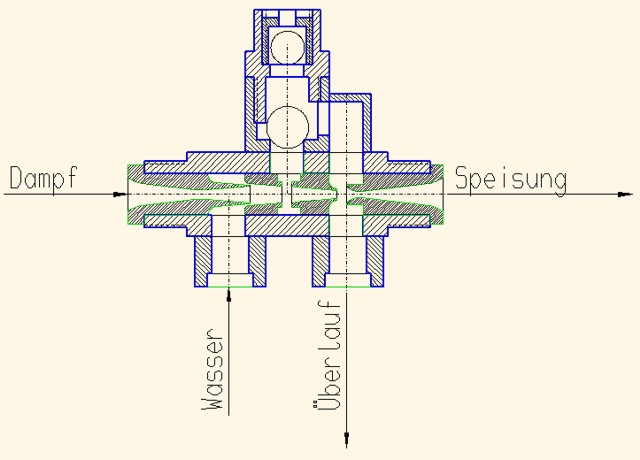

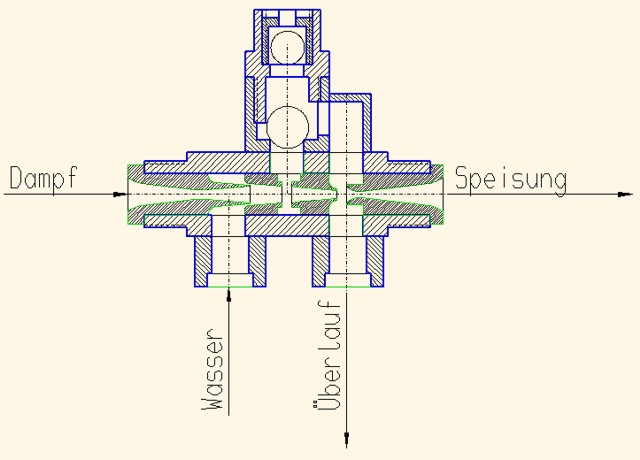

Injektor

Nachdem der gekaufte Injektor nur ein ab-und-zu-Produkt war, habe ich in dem Thema recherchiert und rein

prinzipiell sind die meisten Injektoren selbstansaugend. Als Kesselspeiseeinrichtung hat der Injektor keine beweglichen Teile, sondern arbeitet nach dem Prinzip der Strahlpumpe: Ein Dampfstrahl aus der Dampfdüse

reißt Wasser aus der Speiseleitung mit, kondensiert in der (zweiteiligen) Mischdüse und ein überschallschneller, feiner Wasserstrahl trifft auf die Druckdüse, in der die Geschwindigkeit wieder in Druck umgesetzt

wird. Der entstehende Druck überwindet den Kesseldruck und speist so Wasser nach.

|

|

|

|

|

|

|

|

Die Feinheiten liegen hier in den Details: Die Grundbohrungen sollten jeweils um 25% steigen, bei mir ist die Druckdüse 0,8 mm Ø, die Mischdüse 1,0 mm und die

Dampfdüse 1,2 mm. Einen kleineren Bohrer hatte ich halt nicht. Daraus ergibt sich die Fördermenge mit etwa 0,6 Litern pro Minute. Es gibt für die Modellinjektoren praktisch nur diese eine Grundkonstruktion, die

gegenüber den Vorbildinjektoren etwas anders ist. Neben den Düsendurchmessern kommt es auf die Abstände an, insbesondere der Ringspalt zwischen Dampf- und Mischdüse. Und wie war das mit dem selbstansaugend? Das hat

ein Herr Linden vor über hundert Jahren entdeckt und war einige Zeit sein Geheimnis für selbstansaugende, selbstneustartende Injektoren (Linden’s secret). Und zwar ist das der zweite Teil der Mischdüse: Hier muss

die Kante nämlich auch ausgerundet sein. Den Spalt in der Mischdüse brauchen wir, damit während des Startvorgangs der überschüssige, nicht kondensierte Dampf entweichen kann. Deshalb muss der Spalt auch groß genug

sein. Der Wasser/Dampfstrahl folgt aber nicht einfach der bisherigen Kontur der Düse weiter, sondern wird zum Freistrahl und weitet sich im Gegenteil sogar wieder leicht auf. Und wenn dieser Strahl dann auf die

Kante der nächsten Düse trifft wird er praktisch zurückreflektiert. In der Praxis sieht man das, wenn man den Injektor mit Druckluft und durchsichtigen Schläuchen testet: Statt anzusaugen, drückt er aus der

Wasserleitung heraus. Trifft der Stahl hingegen wieder auf einen weiteren Düsenkonus, wird ein Unterdruck in der Mischkammer erzeugt und das Schlabberventil (die untere Kugel) schließt. Ist jetzt alles richtig

justiert, dann kondensiert der Dampf (das Treibmedium) vollständig und es tritt weder Wasser noch Dampf aus dem Überlauf aus. Genaueres steht in der Beschreibung. Dann saugt er auch problemlos das Wasser selbst an

und kann oben im Führerhaus montiert werden. Die Funktion ist dann genauso einfach. Langsam die Dampfzufuhr aufdrehen, er sprotzelt einmal und fördert. Und das jedes Mal. Das erkennt man daran, dass man den Dampf

ganz aufdrehen kann ohne das scheinbar etwas passiert. Man sollte nur darauf achten, dass der Injektor nicht heiß wird, was durch ein nicht ganz schließendes Dampfventil leicht passieren kann. Im heißen Zustand will

er nämlich nicht, genauso wie er bei zu heißem Speisewasser nicht will. Bei einer Schlepptenderlokomotive ist das aber kein Thema, deshalb sind mit dem neuen Injektor jetzt die Wasserhaltungsprobleme passé. Blasen

die Sicherheitsventile ab, dann mancht man einfach den Injektor auf, das baut Druck ab und fördert gleichzeitig das verlorene Wasser nach. Was ich gegenüber den normal üblichen Konstruktionen ergänzt habe, ist das

Entlüftungsventil am Überlauf. In der selbstansaugenden Version hat die Zuleitung kein Absperrventil und ohne eine Belüftung würde er als Wasserheber funktionieren. Deshalb die Belüftung oben. Da kommt beim Start

zwar immer noch ein kleiner Spritzer Wasser heraus, weil die Kugel einfach nicht schnell genug ist, das sollte auf dem heißen Kessel aber kein Problem sein.

|

|

|

|

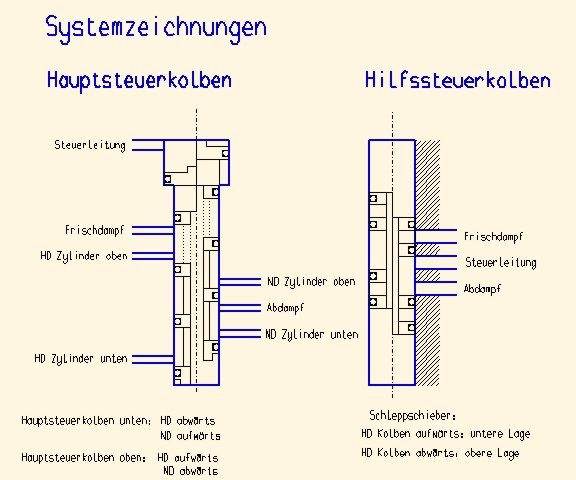

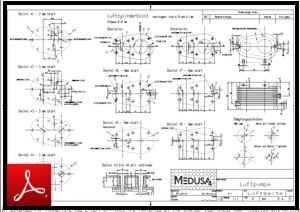

Doppelverbund-Luftpumpe

Mein ganz spezielles Projekt ist die Luftpumpe. Da ich einen gebremsten Zug wollte und im

Gegensatz zur Lokomotive das wegen der Leitungslänge nicht mit Dampf funktioniert, braucht man Druckluft. Und ein extern gefüllten Behälter im Zug war mir zu doof. Nachdem es von der Knorr-Doppelverbundluftpumpe

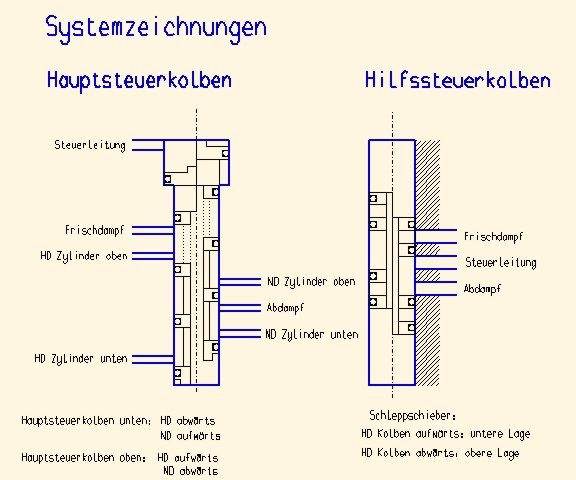

gute Beschreibungen gibt, habe ich mich an eine Konstruktion gemacht, die zufälligerweise auch sehr gut in ein vorbildähnliches Gehäuse passt (nur leicht größer). Das Prinzip ist auch einfach erklärt: Der

Hochdruck-Dampfkolben betätigt über eine Schleppstange einen Hilfskolben, der eine Steuerkammer am oberen Ende des Hauptsteuerkolbens entweder entlüftet oder mit Druck beaufschlagt:

|

|

|

|

|

|

|

|

Hat die Steuerkammer Außendruck, so wird der Kolben durch den auf seine Unterseite wirkenden Dampfdruck nach oben gedrückt. Hat die Steuerkammer hingegen

Dampfdruck, so geht der Kolben nach unten, da die Fläche oben größer ist als unten. Das ganze funktioniert dann auch mit einer kleinen Verzögerung, damit der Kolben bis an den Endanschlag laufen kann. Der

Steuerkolben selbst verbindet nun entweder den Hoch- und Niederdruckzylinder einer Seite oder füllt den Hochdruckzylinder und leert den Niederdruckzylinder.

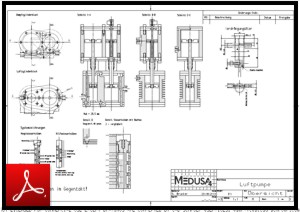

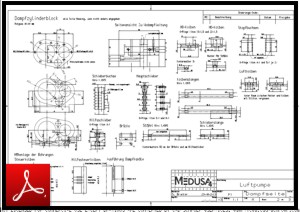

Um dieses Prinzip herum die Pläne gezeichnet sehen so aus:

|

|

|

|

So, schön und gut. Wie in den vorherigen Kapiteln schon erwähnt, funktioniert die Pumpe noch nicht 100%ig. Im Prinzip schon, mit Druckluft schnurrt sie schön

vor sich hin, so mit 300 Hüben pro Minute oder so. Mit Nassdampf wollte sie gar nicht, erst nachdem ich den Kesseldruck bei der Warmdruckprobe auf 10 bar hatte tat sich etwas. Dann kam mir die Erleuchtung bezüglich

des Druckverlustes bei der Kondensation und ein kleiner zusätzlicher Überhitzer löste das Problem. Das Kubik-Quadrat-Gesetz wirkt zwar meistens zugunsten der Modellbauer bei allen Sachen die Kräfte oder

Geschwindigkeiten beinhalten. Leider gilt das Gegenteil bei allen Abdichtungsdingen. Im Original hat die Pumpe einen Kolbendurchmesser von knapp 20 cm, da spielt es keine große Rolle wie dicht der Kolbenring ist. Im

Modell sind es 12 bzw. 20 mm, der Steuerkolben hat gerade mal 7 mm und die Schwierigkeiten wachsen quadratisch. In obigem Plan sind als Abdichtungen FPM-O-Ringe eingezeichnet. Leider kann man die Querbohrungen, die

als Steuerschlitze dienen nicht wirklich entgraten und entweder ist der O-Ring nicht ganz dicht oder er wird an der Bohrung abgeschnitten. Das heißt, das die Pumpe immer wieder auch mit Dampf gelaufen ist, aber dann

leider nicht lange und nicht zuverlässig. Essentiell sind die beiden Ringe am Dickensprung des Steuerkolbens, aber da hilft eine kleine Leckbohrung. Etwas Durchströmung ist auch nicht weiter schlimm. Ein anderes

Problem ist der Zustand meines Prototypes. Ursprünglich war der Steuerkolben einfach eingebohrt und fertig. Die oben gezeichnete Büchse mit den kleineren Löchern verbessert das Ringabschneideproblem, aber dafür

musste ich umbauen und das war nachträglich ein wenig Murks. Als jüngste Verbesserung habe ich winzige Teflon-Mantelkolbenringe am Steuerkolben eingebaut, den ich ganz oben für einen ungeteilten Ring geteilt habe.

Die anderen Ringe sind geschlitzt. Der Aufbau ist jetzt also ein 3x1 O-Ring und ein 5x1 Teflonring. Das sollte so funktionieren, aber das ist so ziemlich der einzige Punkt, wo ich zu Prokrastination neige - man

könnte auch Schrödingers Katze dazu sagen: Solange es noch keinen negativen Probelauf gab, solange funktioniert sie zumindest mit einer ungefähren Wahrscheinlichkeit. Wenn sie mal funktioniert hat, dann hat sie den

Luftbehälter auch schön mit bis zu sieben Bar gefüllt, je nach Tagesform. Wenn der Gegendruck zu groß wird, bleibt sie einfach stehen.

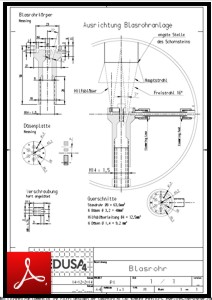

Blasrohranlage

|

|

|

|

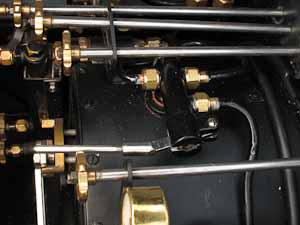

Etwas dreckig, aber man sollte etwas erkennen: Zum einen der zusätzliche Überhitzer für die Pumpe (Kupferrohr, Bronze-Umlenkende, mit Messinghartlot

verlötet). Dann der Blasrohrkopf mit sechs Bohrungen und sechs kleinen Bohrungen für den Hilfsbläser. Im Gegensatz zu dem was man so liest, habe ich keine Probleme mit sich zusetzenden Rohren. Was lästig ist, ist

nur das verkokte Öl in der Rauchkammer.

|

|

|

|

|

|

Das neue Blasrohr habe ich schön mit Freistrahl usw. in die Rauchkammer hineinkonstruiert. Dadurch, dass sich die jeweils sechs Strahlen erst in

der Mitte der Düse (Schornstein) vereinigen, wird die wirksame Oberfläche deutlich größer. Das ursprünglich vorgesehene einfache Blasrohr war nicht schlecht und hatte vielleicht sogar den besseren Sound.

Nicht ohne Grund war das Blasrohr eine der wichtigsten Erfindungen von Stephenson bei seiner Rocket. Die Dampfloks gingen aber just gerade dann außer Betrieb, als man über wirksamere Alternativen

nachdachte, wie eben ein Mehrdüsen-Blasrohr. Die Idee, das am Modell umzusetzen stammt aus einem alten Dampfbahner-Heft (“sieht aus wie ein Brausekopf”), aber zumindest gefühlt ist die Wirkung

deutlich besser, auch beim Hilfsbläser, der jetzt auch sechs Düsen hat statt vorher nur drei. Und für einen knackigen Auspuffschlag läuft meine Maschine einfach zu rund.

|

|

|

|

|

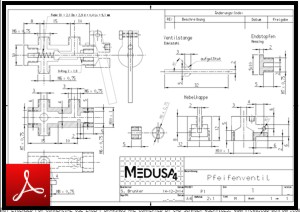

Pfeifenventil

Nachdem das (gekaufte) Pfeifenventil nur noch eine Katastrophe war musste ein neues her. Und

zwar eines, das im unbetätigten Zustand dicht ist und bei der Betätigung der Pfeife auch nicht das Führerraus einnebelt. So ein lüttes Ding zu konstruieren, ist keine große Sache. Hier habe ich mich etwas an der

Motorentechnik orientiert und habe ein Kegelventil auf einer Führungsstange eingebaut, die natürlich mit einer Stopfbuchse abgedichtet ist:

|

|